Le plancher chauffant représente aujourd’hui l’une des solutions de chauffage les plus performantes et confortables pour l’habitat moderne. Cette technologie, qui a considérablement évolué depuis ses débuts dans les années 1960, offre désormais un confort thermique optimal tout en s’adaptant parfaitement aux exigences énergétiques contemporaines. Contrairement aux anciens systèmes qui fonctionnaient à haute température et provoquaient des inconforts, les planchers chauffants actuels utilisent le principe de la basse température pour diffuser une chaleur douce et homogène.

L’intégration d’un système de chauffage au sol nécessite une approche technique rigoureuse, depuis le dimensionnement thermique jusqu’à la mise en œuvre, en passant par le choix de la technologie la plus adaptée. Avec l’évolution des réglementations thermiques et l’essor des énergies renouvelables, cette solution s’impose comme un choix stratégique pour optimiser les performances énergétiques d’un bâtiment tout en garantissant un confort de vie exceptionnel.

Technologies de plancher chauffant : hydraulique, électrique et thermodynamique

Systèmes hydrauliques à circulation d’eau chaude et régulation par collecteur

Les planchers chauffants hydrauliques constituent la solution la plus répandue dans les constructions neuves et les rénovations importantes. Ce système repose sur la circulation d’eau chaude à basse température dans un réseau de tubes installés sous la chape. La régulation s’effectue grâce à un collecteur-distributeur qui permet de contrôler le débit et la température dans chaque circuit indépendamment.

L’eau circule généralement entre 35°C et 45°C, soit une température nettement inférieure aux radiateurs traditionnels qui fonctionnent entre 70°C et 90°C. Cette caractéristique permet d’optimiser le rendement des générateurs de chaleur, particulièrement les chaudières à condensation et les pompes à chaleur. Le collecteur, véritable cerveau du système, intègre des vannes de régulation motorisées qui ajustent automatiquement les débits selon les besoins de chaque zone.

Un système hydraulique bien conçu peut réduire jusqu’à 20% la consommation énergétique par rapport à un chauffage par radiateurs, grâce à l’optimisation des températures de fonctionnement et à la meilleure répartition de la chaleur.

La mise en œuvre nécessite un dimensionnement précis des circuits, généralement limités à 120 mètres linéaires pour maintenir une perte de charge acceptable. Les tubes, installés selon un pas de pose variable entre 10 et 30 cm, permettent d’adapter la puissance émise aux besoins spécifiques de chaque local.

Planchers rayonnants électriques à câbles chauffants et films chauffants

Les planchers rayonnants électriques (PRE) offrent une alternative intéressante, particulièrement adaptée aux projets de rénovation ou aux surfaces réduites. Cette technologie utilise des câbles chauffants intégrés dans une chape mince ou des films chauffants posés directement sous le revêtement de sol. La régulation s’effectue par thermostat d’ambiance avec sonde de température au sol.

Les câbles chauffants, d’une puissance généralement comprise entre 80 et 160 W/m², sont fixés sur un treillis de répartition selon un espacement calculé pour obtenir la puissance surfacique requise. Les films chauffants, plus récents, permettent une installation en rénovation avec une épaisseur réduite de quelques millimètres seulement. Ces systèmes présentent l’avantage d’une réactivité thermique supérieure aux systèmes hydrauliques, avec une montée en température rapide.

L’installation électrique nécessite le respect strict de la norme NF C 15-100, notamment en termes de protection différentielle et de mise à la terre. Chaque circuit doit être protégé par un disjoncteur différentiel 30 mA et dimensionné selon la puissance installée.

Solutions thermodynamiques par pompe à chaleur géothermique et aérothermique

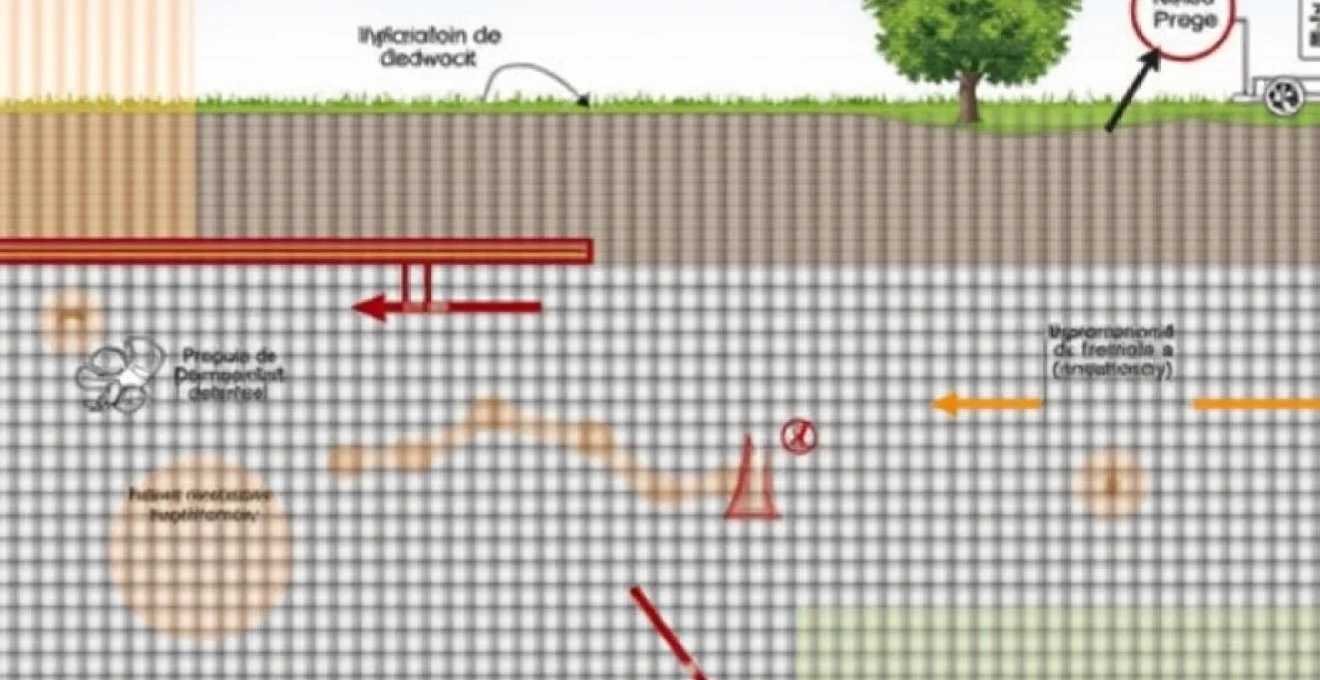

L’association plancher chauffant et pompe à chaleur représente aujourd’hui l’une des combinaisons les plus performantes énergétiquement. Les pompes à chaleur aérothermiques exploitent les calories présentes dans l’air extérieur, tandis que les systèmes géothermiques puisent l’énergie dans le sol ou la nappe phréatique. Cette synergie technique permet d’atteindre des coefficients de performance (COP) exceptionnels, souvent supérieurs à 4.

La géothermie présente l’avantage d’une source de chaleur stable toute l’année, indépendante des conditions climatiques. Les capteurs horizontaux, installés à 80 cm de profondeur sur une surface équivalente à 1,5 fois la surface habitable, ou les sondes verticales, forées à 100-150 mètres de profondeur, garantissent un fonctionnement optimal même par grand froid.

Les pompes à chaleur aérothermiques, plus économiques à l’installation, conviennent parfaitement aux régions au climat tempéré. Leur performance diminue avec la température extérieure, mais les modèles récents restent efficaces jusqu’à -15°C. Le plancher chauffant basse température optimise leur fonctionnement en réduisant l’effort de compression nécessaire.

Planchers chauffants-rafraîchissants réversibles pour confort thermique optimal

Les systèmes réversibles étendent les capacités du plancher chauffant au rafraîchissement estival. Cette technologie, compatible uniquement avec les systèmes hydrauliques, permet de faire circuler de l’eau froide (16-18°C) dans les tubes pour absorber la chaleur ambiante. Le rafraîchissement par le sol offre un confort supérieur à la climatisation traditionnelle, sans courants d’air ni variations brusques de température.

La régulation du rafraîchissement passif nécessite une attention particulière pour éviter les phénomènes de condensation. Un système de mesure de la température de rosée et une régulation de la température d’eau en fonction de l’hygrométrie ambiante sont indispensables. Cette approche permet de maintenir la température du sol au-dessus du point de rosée tout en assurant un rafraîchissement efficace.

Le rafraîchissement par plancher peut réduire la température ambiante de 2 à 4°C par rapport à l’extérieur, avec une consommation énergétique 3 à 4 fois inférieure à celle d’une climatisation classique.

Dimensionnement thermique et calculs de puissance selon la RT 2012

Calcul des déperditions thermiques et coefficient G selon NF EN ISO 13370

Le dimensionnement d’un plancher chauffant commence par l’évaluation précise des déperditions thermiques du bâtiment. La norme NF EN ISO 13370 définit la méthodologie de calcul des déperditions par le sol, élément crucial pour déterminer la puissance nécessaire. Le coefficient G, exprimé en W/K, caractérise les déperditions globales du bâtiment et sert de base au dimensionnement.

Les déperditions se décomposent en plusieurs composantes : déperditions par transmission à travers les parois, déperditions par renouvellement d’air, et apports internes. Le calcul intègre également l’inertie thermique du bâtiment, paramètre essentiel pour optimiser le fonctionnement du plancher chauffant. Cette approche globale permet de déterminer la puissance de chauffage nécessaire selon les zones climatiques définies par la RT 2012.

Le coefficient de transmission thermique linéique ψ des ponts thermiques influence significativement le bilan énergétique. Une attention particulière doit être portée aux liaisons plancher-mur et aux traversées de cloisons pour minimiser ces déperditions parasites. L’utilisation de rupteurs de ponts thermiques spécifiques aux planchers chauffants devient alors indispensable.

Détermination de la puissance surfacique en w/m² par zone d’habitation

La puissance surfacique, exprimée en W/m², varie selon l’usage des locaux et leur exposition. Les zones de séjour nécessitent généralement entre 60 et 100 W/m², tandis que les chambres se contentent de 40 à 60 W/m². Les salles de bains, en raison de leur température de confort plus élevée (24°C) et de leurs déperditions importantes, peuvent requérir jusqu’à 150 W/m².

Cette puissance dépend directement de la température de surface admissible et du coefficient d’échange thermique entre le sol et l’ambiance. Le calcul prend en compte les apports gratuits (solaires, internes), les masques solaires, et l’orientation des locaux. Une simulation thermique dynamique permet d’affiner ces valeurs en considérant les variations journalières et saisonnières.

| Type de local | Température de confort | Puissance moyenne |

|---|---|---|

| Séjour/Salon | 20°C | 70-90 W/m² |

| Cuisine | 18°C | 60-80 W/m² |

| Chambre | 18°C | 50-70 W/m² |

| Salle de bains | 24°C | 120-150 W/m² |

L’intermittence de fonctionnement influence le dimensionnement, particulièrement pour les locaux à occupation variable. Un coefficient de foisonnement permet d’optimiser la puissance installée en considérant que tous les locaux ne fonctionnent pas simultanément à pleine charge.

Température de surface admissible et limitation à 29°C selon DTU 65.14

Le DTU 65.14 fixe la température maximale de surface du plancher chauffant à 29°C dans les zones d’occupation normale et 35°C dans les zones périphériques (salles de bains). Cette limitation garantit le confort physiologique des occupants et évite les phénomènes de jambes lourdes observés avec les anciens systèmes haute température.

Cette contrainte thermique influence directement le dimensionnement du système. Pour une température ambiante de 20°C et une température de surface de 28°C, la puissance émise est limitée à environ 100 W/m². Si les besoins dépassent cette valeur, il convient d’améliorer l’isolation du bâtiment ou de prévoir un chauffage complémentaire .

La mesure de la température de surface s’effectue selon la norme NF EN 1264, avec des points de contrôle répartis uniformément. Cette vérification, réalisée lors de la réception des travaux, garantit le respect des exigences de confort et de sécurité.

Pas de pose des tubes PER ou multicouches selon les besoins thermiques

Le pas de pose des tubes détermine la densité de puissance émise par le plancher. Il varie généralement entre 10 cm (forte puissance) et 30 cm (faible puissance), avec des valeurs intermédiaires de 15, 20 et 25 cm. Cette modulation permet d’adapter précisément la puissance aux besoins de chaque zone.

Les tubes PER (polyéthylène réticulé) ou multicouches, d’un diamètre extérieur de 16 ou 20 mm, sont installés selon un tracé en spirale ou en serpentin. La méthode spirale, privilégiée pour sa répartition homogène de température, alterne tubes aller et retour pour optimiser les échanges thermiques. Le calcul du pas de pose intègre la puissance linéique du tube, fonction du régime de température et du débit.

L’espacement des tubes influence également la réactivité du système. Un pas serré améliore l’uniformité de température mais augmente la longueur de circuit et les pertes de charge. L’optimisation de ce paramètre nécessite une approche équilibrée entre performance thermique et efficacité hydraulique .

Installation technique et mise en œuvre selon DTU 65.14

Préparation du support et isolation périphérique selon l’ACERMI

La préparation du support constitue une étape déterminante pour la pérennité du plancher chauffant. Le support doit présenter une planéité inférieure à 7 mm sous la règle de 2 mètres et une résistance à la compression minimale de 0,15 MPa. Un ragréage peut être nécessaire pour corriger les défauts de planéité importants.

L’isolation périphérique, réalisée avec des bandes de mousse polyéthylène ou de liège de 8 à 10 mm d’épaisseur, permet la dilatation libre de la chape et évite les ponts thermiques avec les murs. Cette isolation, certifiée ACERMI pour garantir ses performances dans le temps, remonte jusqu’au niveau du revêtement de sol fini.

L’étanchéité à l’air du support revêt une importance particulière dans les planchers sur vide sanitaire ou locaux non chauffés. Un film polyéthylène de 150 μm minimum, avec recouvrements de 20 cm et étanchéité aux passages de canalisations, assure cette fonction. Cette barrière évite les déperditions d’air chaud vers les zones non chauffées.

Pose des isolants polyuréthane, polystyrène PSE ou laine minérale

Le choix de l’isolant sous plancher chauffant détermine l’efficacité énergétique du système. Les isolants synthétiques comme le polyuréthane (conductivité λ = 0,023 W/m.K) ou le polystyrène expansé PSE (λ = 0,038 W/m.K) offrent d’excellentes performances avec des épaisseurs réduites. La laine minérale, bien que moins performante thermiquement, présente de bonnes propriétés acoustiques.

L’épaisseur d’isolant varie selon la configuration : 80 à 120 mm sur terre-plein, 60 à 100 mm sur vide sanitaire, et 40 à 60 mm entre locaux chauffés. La résistance thermique minimale recommandée est de 2 m².K/W pour optimiser

le rendement énergétique du système. Cette résistance correspond à une épaisseur de 80 mm pour le polyuréthane ou 120 mm pour le PSE, selon leurs conductivités thermiques respectives.

Les panneaux isolants à rainures préformées facilitent la pose des tubes et garantissent un espacement régulier. Ces systèmes intégrés réduisent les temps de mise en œuvre et limitent les erreurs de pose. La densité minimale recommandée est de 25 kg/m³ pour le PSE et 35 kg/m³ pour le polyuréthane afin de résister aux contraintes mécaniques lors du coulage de la chape.

L’étanchéité des joints entre panneaux isolants nécessite l’utilisation d’un adhésif spécifique ou de bandes adhésives. Cette précaution évite les remontées d’humidité et les ponts thermiques linéiques qui dégradent les performances globales du système.

Installation des tubes PEX, PER ou multicouches avec agrafage

La pose des tubes constitue l’étape la plus critique de l’installation. Les tubes PER, PEX ou multicouches sont déroulés selon le tracé préalablement défini, en évitant tout pliage susceptible de créer une restriction de débit. L’agrafage s’effectue tous les 50 cm sur les parties droites et tous les 25 cm dans les courbes pour maintenir parfaitement le tube en position.

Le rayon de courbure minimal correspond à 5 fois le diamètre extérieur du tube. Pour un tube de 16 mm, ce rayon atteint 8 cm, valeur à respecter rigoureusement pour éviter l’écrasement et la formation de coudes. Les agrafes spéciales plancher chauffant, en acier galvanisé ou inoxydable, traversent l’isolant sans l’endommager et ancrent solidement le tube.

Une pose soignée des tubes garantit une durée de vie supérieure à 50 ans pour un plancher chauffant, selon les retours d’expérience des fabricants et les études de vieillissement accéléré.

Le marquage des circuits facilite les opérations de maintenance ultérieures. Chaque boucle est identifiée par une couleur ou un numéro correspondant au collecteur. Un plan de pose détaillé, conservé dans le dossier de réception, permet de localiser précisément les tubes en cas d’intervention.

Raccordement hydraulique au collecteur et purge du circuit primaire

Le collecteur-distributeur centralise tous les départs et retours de circuits. Cet équipement, généralement installé dans un coffret encastré ou en saillie, intègre les vannes de réglage, les débitmètres et les actionneurs motorisés pour la régulation automatique. Le dimensionnement du collecteur correspond au nombre de circuits, généralement limité à 12 départs par collecteur.

Les raccordements s’effectuent par compression ou sertissage selon le type de tube utilisé. L’étanchéité des connexions doit être vérifiée sous pression d’épreuve de 6 bars pendant 2 heures minimum. Cette épreuve hydraulique, réalisée avant coulage de la chape, permet de détecter d’éventuelles fuites et de valider l’intégrité du réseau.

La purge du circuit s’effectue circuit par circuit, en ouvrant successivement chaque vanne de retour tout en maintenant les autres fermées. Cette opération, facilitée par l’installation de vannes de purge automatiques en points hauts, élimine l’air résiduel susceptible de créer des bouchons et des bruits de circulation.

Coulage de la chape fluide ou traditionnelle selon CPT 3164

La chape d’enrobage protège les tubes et assure la diffusion thermique vers la surface. Le CPT 3164 définit deux types de chapes : la chape traditionnelle à base de mortier de ciment (épaisseur 4-5 cm au-dessus des tubes) et la chape fluide à base d’anhydrite (épaisseur 3-4 cm). Cette dernière, auto-nivelante, offre une meilleure planéité et réduit les contraintes de mise en œuvre.

La chape fluide anhydrite présente une conductivité thermique supérieure (1,2 W/m.K contre 0,9 pour le mortier ciment) qui améliore les performances du plancher chauffant. Sa faible épaisseur réduit l’inertie thermique et améliore la réactivité du système. Cependant, elle nécessite des précautions particulières pour les revêtements de sol collés en raison de son pH basique.

Le coulage s’effectue avec les circuits sous pression de service (1,5 bars) pour maintenir la forme des tubes. Un treillis de répartition des charges peut être incorporé dans la chape pour limiter le retrait et améliorer la résistance mécanique, particulièrement important dans les zones de passage intense.

Compatibilité énergétique avec pompes à chaleur et chaudières condensation

L’efficacité d’un plancher chauffant dépend étroitement de sa compatibilité avec le générateur de chaleur. Les systèmes basse température s’accordent parfaitement avec les technologies modernes comme les pompes à chaleur et les chaudières à condensation, qui atteignent leurs rendements optimaux à ces régimes de température.

Les pompes à chaleur air-eau développent leur coefficient de performance (COP) maximal lorsque la température de sortie d’eau ne dépasse pas 45°C. Cette synergie technique permet d’atteindre des COP saisonniers supérieurs à 4,5 avec les modèles récents équipés de compresseurs inverter. La modulation de puissance s’adapte automatiquement aux variations de charge thermique du bâtiment.

Les chaudières à condensation exploitent pleinement le phénomène de condensation des fumées lorsque la température de retour d’eau reste inférieure à 55°C. Avec un plancher chauffant, cette condition est naturellement respectée, permettant des rendements PCI supérieurs à 105%. L’économie d’énergie primaire atteint 15 à 20% par rapport à une chaudière standard associée à des radiateurs haute température.

L’association plancher chauffant et pompe à chaleur géothermique peut diviser par 4 la consommation d’énergie primaire par rapport à un chauffage électrique direct, selon les bilans énergétiques de la RT 2012.

Les chaudières hybrides, combinant pompe à chaleur et chaudière gaz condensation, optimisent automatiquement le choix du générateur selon les conditions extérieures et le coût des énergies. Cette technologie tire parti des avantages du plancher chauffant pour maximiser les périodes de fonctionnement en mode pompe à chaleur.

Régulation thermique par thermostats d’ambiance et vannes thermostatiques

La régulation d’un plancher chauffant nécessite une approche spécifique tenant compte de son inertie thermique importante. Les systèmes de régulation modernes intègrent des algorithmes prédictifs qui anticipent les variations de charge pour maintenir le confort tout en optimisant les consommations énergétiques.

Les thermostats d’ambiance communicants, équipés de sondes de température intérieure et extérieure, pilotent les actionneurs motorisés installés sur le collecteur. La régulation zone par zone permet d’adapter les températures aux usages spécifiques de chaque local. Les modèles connectés autorisent la programmation à distance et l’analyse des consommations via smartphone.

Les vannes thermostatiques de radiateur peuvent compléter le plancher chauffant dans les pièces nécessitant un appoint ponctuel ou une réactivité accrue. Cette solution mixte optimise le confort en combinant la chaleur douce du plancher et la réactivité des émetteurs haute température. Le dimensionnement doit alors intégrer la contribution de chaque émetteur.

La régulation climatique, basée sur la mesure de la température extérieure, module automatiquement la température de départ d’eau selon une loi d’eau programmable. Cette anticipation des variations climatiques améliore le confort et réduit les surconsommations liées à l’inertie du système. Les courbes de chauffe préprogrammées s’adaptent aux caractéristiques thermiques du bâtiment.

Maintenance préventive et diagnostic des dysfonctionnements hydrauliques

La maintenance préventive d’un plancher chauffant hydraulique garantit sa pérennité et maintient ses performances énergétiques optimales. Les interventions programmées permettent de détecter précocement les dysfonctionnements et d’éviter les pannes coûteuses en période de chauffe.

Le désembouage du circuit, recommandé tous les 5 à 7 ans selon la qualité de l’eau et l’âge de l’installation, élimine les oxydes métalliques et les dépôts calcaires qui réduisent l’efficacité des échanges thermiques. Cette opération s’effectue par circulation d’un produit chimique spécifique suivi d’un rinçage abondant et d’un remplissage avec un inhibiteur de corrosion.

Les fuites internes, souvent difficiles à détecter sur un plancher chauffant noyé dans la chape, se manifestent par une baisse progressive de pression et une surconsommation énergétique. Le diagnostic par thermographie infrarouge permet de localiser précisément les zones de fuite en révélant les anomalies de température de surface. Cette technique non destructive évite les sondages aléatoires dans la chape.

Un plancher chauffant correctement entretenu conserve 95% de ses performances initiales après 20 ans de fonctionnement, contre 70% pour un système négligé selon les études de vieillissement.

L’équilibrage hydraulique des circuits constitue une opération critique pour garantir l’homogénéité de température entre les différentes zones. Cette intervention, réalisée à l’aide de débitmètres et de vannes de réglage, compense les variations de longueur et de pertes de charge entre circuits. Un déséquilibre supérieur à 20% génère des inconforts et des surconsommations significatives.